A Siemens Digital Industries Software anunciou hoje, 26, as atualizações mais recentes em seu software Simcenter™ Testlab™ para ajudar fabricantes avançados em sua jornada para eliminar o uso de protótipos físicos e desenvolver produtos de forma mais rápida, inteligente e antecipada.

A jornada para eliminar o uso de protótipos realmente significa zero protótipos de produtos, com testes físicos ainda desempenhando um papel fundamental no teste dos componentes do sistema completo. Os testes desses componentes são usados para correlacionar e atualizar os modelos de simulação correspondentes e garantir previsões precisas do uso no mundo real. Com isso, as equipes de desenvolvimento podem testar diferentes variações e configurações com mais rapidez e usar os novos recursos do Simcenter Testlab para aumentar a eficiência dos testes, expandir os recursos de testes e melhorar a colaboração e a automação.

“Os fabricantes estão buscando oportunidades para acelerar a eliminação de protótipos físicos. Os avanços feitos com o Simcenter Testlab mostram como o planejamento virtual de pré-teste que reutiliza dados de gêmeos digitais, combinado aos recursos centralizados de colaboração de gerenciamento de dados e hardware flexível e robusto de aquisição de dados projetado para uso em campo, está mudando a indústria de testes”, disse Wilfried Claes, diretor de produtos da divisão de simulação e teste da Siemens Digital Industries Software.

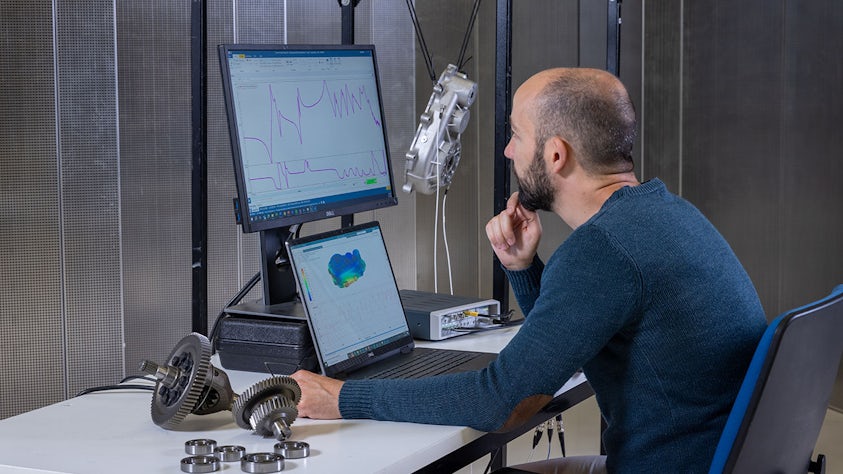

Análise modal de uma caixa de engrenagens com o Simcenter Testlab e Simcenter SCADAS Mobile. O engenheiro olha para a tela durante o teste físico. Abaixo da tela, o Simcenter 3D está aberto e conectado ao software de testes.

Eficiência dos testes de impacto

Um ganho geral de eficiência de até 50% em campanhas complexas de teste de impacto pode ser obtido com as atualizações mais recentes. Primeiro, os engenheiros de teste podem reduzir o tempo reutilizando dados de CAD existentes para definir a instrumentação e os pontos de impacto. O suporte adicional para usar vários martelos em paralelo durante o teste de impacto permite que os engenheiros estendam a faixa de frequência, que é necessário para avaliar as características exclusivas dos veículos elétricos.

O software de teste mescla automaticamente os dados de vários martelos para exibir os resultados durante o teste. Como os engenheiros não precisam mais trocar o martelo toda vez e mesclar dados manualmente, o Simcenter Testlab reduz o tempo geral de teste e permite que as equipes de teste analisem mais pontos de impacto em menos tempo.

Expansão dos recursos de teste

Esta atualização do Simcenter Testlab também apresenta três novas ferramentas importantes para expandir os recursos de teste do software/hardware. As novas ferramentas de montagem de protótipo virtual reúnem dados do teste físico e da simulação para criar protótipos virtuais e permitir a avaliação do desempenho de diferentes configurações e variantes antes de construir os protótipos físicos.

O novo simulador de NVH (ruído, vibração e aspereza) permite que os usuários ouçam um protótipo de produto antes de ser construído, suportando cargas no domínio do tempo e estimando o campo sonoro (auralização) dos resultados combinados de teste e simulação, permitindo o desenvolvimento de uma experiência positiva para os clientes e a avaliação segundo métricas de qualidade de som.

Por fim, as novas ferramentas Mission Synthesis podem agilizar o processo de teste de durabilidade com a definição de perfis de missão, aquisição de dados de vibração da vida real e sintetização de perfis de teste para prever possíveis pontos de falha com precisão.

Hardware Simcenter SCADAS RS para aquisição de cargas durante o percurso em vias e estradas em um teste de campo com uma motocicleta.

Melhorando a colaboração

A atualização mais recente do Simcenter Testlab também inclui recursos adicionais de gerenciamento de dados e automação para ajudar os clientes a melhorar a organização e centralização dos principais dados de teste e aumentar a eficiência. O novo recurso de gerenciamento de dados do Simcenter Testlab fornece armazenamento centralizado de todos os dados de NVH, permitindo fácil visualização e anotação em diferentes contextos e colaboração entre as equipes de engenharia, além do armazenamento de valores únicos, como KPIs fundamentais, e reprodução imediata de dados de teste diretamente do servidor sem a necessidade de download local. Além disso, as novas ferramentas de automação do fluxo de trabalho do Simcenter Testlab podem ser usadas para visualizar, processar e publicar dados automaticamente, reduzindo o esforço manual, minimizando erros e permitindo análise consistente e gerenciamento de dados centralizado.

Testes de campo mais inteligentes

Para os profissionais de teste que realizam processos de teste em campo, o hardware Simcenter SCADAS RS utilizado com o software Simcenter Testlab foi desenvolvido para melhorar a aquisição de dados em campo. A conectividade remota ajuda os engenheiros a validar os dados captados em tempo real sem exigir a sua presença no campo de provas. Os novos recursos de marcação de eventos permitem que técnicos e condutores de teste observem quando certos eventos ocorrem durante o test drive, ajudando o engenheiro a entender e interpretar os dados de teste com mais precisão. Por fim, o design robusto do hardware garante testes em campo mesmo nas condições mais difíceis de temperaturas extremas, umidade, poeira, alto choque e vibração.

Para saber mais sobre como o Simcenter Testlab ajuda fabricantes avançados em sua jornada para eliminar o uso de protótipo físico e desenvolver produtos de forma mais rápida, inteligente e antecipada, visite o site.